Les métaux et la transition énergétique : quels enjeux ?

Éoliennes et panneaux photovoltaïques ont en commun l’utilisation de métaux pour leur fabrication. En permettant de réduire l’utilisation des énergies fossiles et carbonées, certains de ces métaux ont un rôle stratégique dans la transition énergétique. Cependant, les coûts environnementaux de leur exploitation et de leur utilisation sont encore élevés.

Quel est le rôle des métaux dans la transition énergétique ? Quels sont les enjeux ? Comment la recherche scientifique peut-elle permettre de réduire les impacts énergétiques et environnementaux de la production de métaux et de leur utilisation ? On fait le point avec Alexandre Chagnes enseignant-chercheur de l’Université de Lorraine; Michel Cathelineau et Julien Mercadier, chercheurs CNRS, tous les trois rattachés au Laboratoire GeoRessources1 à Nancy.

- 1Tutelles : CNRS / Univ. Lorraine

De « l’ère du carbone » vers « l’âge des métaux »

L’utilisation des métaux dans nos sociétés n’est pas récente. Depuis la découverte du feu, qui a permis l’exploration de ressources jusqu’alors inaccessibles, on distingue des périodes clé dans l’utilisation des métaux qui sont le socle du développement de nos civilisations. Du reste, les dénominations de ces périodes sont explicites : l’âge du cuivre, l’âge du bronze, suivi par l’âge du fer. En parallèle, la métallurgie de métaux précieux tels que l’argent ou l’or débute assez tôt, comme en témoignent les monnaies grecques et romaines.

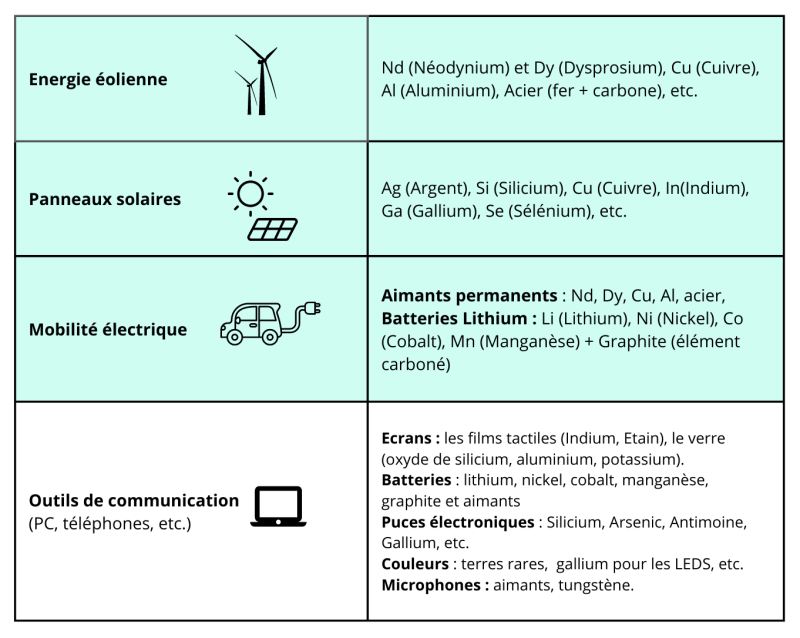

De nos jours, c’est d’autres domaines clés qui requièrent l’utilisation de métaux : les transports, l’énergie (nucléaire, éolienne, solaire, etc.), la construction (structures métalliques, circuits électriques, etc.) ou les nouvelles technologies (ordinateurs, smartphones, etc.) par exemple. En effet, l’énergie nucléaire requiert l’utilisation de l’uranium en tant que combustible mais aussi de nombreux métaux pour les infrastructures des centrales. De plus, La production d’électricité à partir des énergies renouvelables reposant sur les éoliennes ou les panneaux photovoltaïques nécessite une grande diversité de métaux (cf. figure 1.).

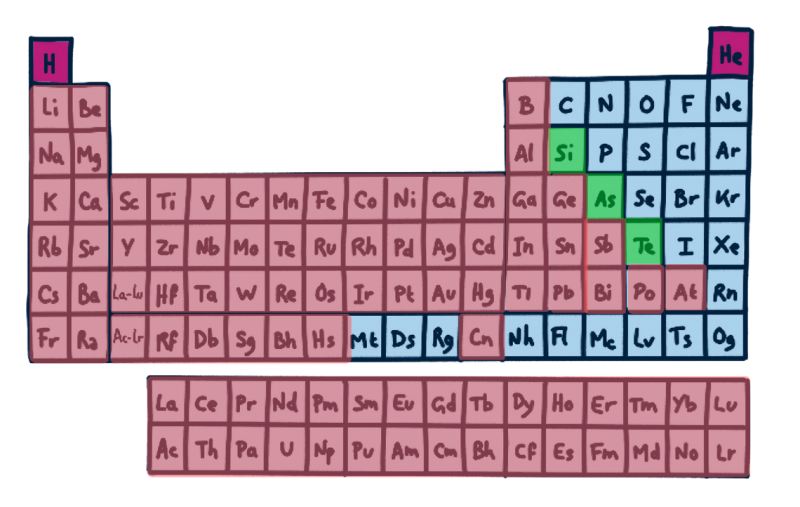

Les métaux « majeurs » comme le fer ou le cuivre sont produits en grande quantité et sont souvent utilisés en alliage avec d’autres composés. Ils sont parfois difficilement substituables tels le cuivre (réseaux électriques), l’aluminium (emballage alimentaire, avion, etc.) ou encore le fer (bâtiment, etc.). Les métaux dits « nobles » (or, argent, etc.) ont une utilisation importante pour les connectiques des systèmes électroniques et ont une grande valeur économique (l’or et son rôle de valeur refuge) ; ils sont souvent utilisés en joaillerie pour leur propriété inaltérable. Les « petits métaux », comme le cobalt ou l’indium sont, en théorie, produits en petite quantité (en lien avec l’exploitation des métaux « majeurs ») et sont souvent utilisés dans des domaines spécifiques comme les hautes technologies.

Les besoins en métaux augmentent avec l’accroissement de la population mondiale et le développement des technologies, si bien que dans les décennies à venir, l’humanité devrait connaître sa plus grande consommation en métaux. En parallèle, ces derniers se révèlent être des alliés dans la transition énergétique.

Une transition énergétique soumise à la consommation de métaux

La prise de conscience des dangers du changement climatique a progressivement créé de nouveaux besoins. Afin de réduire nos émissions de gaz à effets de serre et de respecter les objectifs climatiques de la France d’ici 2050, notre énergie actuelle, qui repose à plus de 60 % sur des composés carbonés fossiles (gaz, pétrole, charbon, etc.), doit progressivement disparaitre au profit d’une énergie dite « décarbonée » : énergie renouvelable (éoliennes, solaire, etc.) ou nucléaire. Mais ces dernières, on l’a vu, sont basées sur l’utilisation des métaux, que ce soit pour la production d’électricité, son transport, son stockage ou ses usages. Les éoliennes et les panneaux photovoltaïques produisent ainsi de l’électricité de façon intermittente et son utilisation continue nécessite des moyens pour la stocker puis la restituer à des moments opportuns. Ces moyens de stockage peuvent être les batteries lithium-ion, qui sont d’ailleurs également utilisées pour les transports électriques. De même, les terres rares1 utilisées pour la production d’aimants permanents sont très recherchées notamment car elles permettent la miniaturisation des aimants des moteurs des véhicules électriques ou des éoliennes, et donc la réduction du poids des technologies utilisées.

- 1Les terres rares sont un groupe d’éléments chimiques du tableau périodique (groupe des lanthanides). Cette dénomination s’explique car les terres rares sont présentes partout sur Terre mais sont disséminées en très faible quantité, à l’inverse de certains métaux pour lesquels on retrouve des gisements massifs, avec une forte concentration de métal.

Cependant, la demande croissante en métaux a des répercussions environnementales. L’utilisation des métaux nécessite une phase d’extraction des métaux du gisement à l’état naturel (exploitation minière), une phase de traitement (séparation et purification des composés, etc.), une phase de transport (exportation des matières premières vers les productions industrielles) puis une phase d’usage, suivie dans le meilleur des cas d’une phase de réutilisation ou de recyclage des produits. Les méthodes utilisées dans chaque phase du processus sont, encore et souvent, trop gourmandes en énergie et en eau et utilisent des composés chimiques potentiellement impactant pour l’homme et l’environnement. Il y a donc un réel enjeu pour la recherche à proposer des technologies économiquement viables à faibles impacts. Cela nécessite donc de travailler à l’amélioration des méthodes utilisées dans chacune des phases de ce processus et à apporter une vision systémique du gisement à l’usage de la chaîne de valeur des matières premières. Au CNRS, les laboratoires présents sur le plateau nancéen représentent le premier centre français d’étude sur les ressources métalliques terrestres et travaillent en particulier sur ces problématiques au sein du Laboratoire d’Excellence RESSOURCES21. Créé en 2011, le LabEx RESSOURCES21 rassemble 7 laboratoires (dont 6 unités CNRS) autour d’une thématique commune : les métaux stratégiques et les ressources du XXIe siècle.

Réduire l’empreinte environnementale des métaux

L’empreinte environnementale de l’exploitation des métaux est non négligeable. Les métaux tels que le fer, l’aluminium ou le cuivre sont éternellement recyclables sans perte de qualité, contrairement aux « petits métaux » utilisés dans les nouvelles technologies (terres rares, etc.) qui sont souvent associés dans ces matériaux et sont ainsi moins facilement recyclables. Les téléphones ou les ordinateurs ont un taux de recyclage encore faible à cause de filières qui ne sont pas totalement opérationnelles pour des raisons logistiques ou techniques, mais, aussi parce qu’elles nécessitent d’investir pour la valorisation de métaux dont le marché peut être parfois très volatil et parce que les procédés industriels n’intègrent pas initialement l’objectif de leur recyclage. De manière générale, l’extraction des minerais, la production de concentrés métalliques et le traitement de ces concentrés pour en extraire les métaux sous une forme utilisable industriellement sont énergivores et potentiellement impactant pour l’environnement.

Les procédés de séparation utilisés pour le recyclage des métaux reposent souvent sur une étape de concentration physique (broyage, tamisage, séparation par densité, etc.) des déchets riches en métaux avant de passer par une étape d’extraction des métaux. La voie pyrométallurgique, la plus fréquente aujourd’hui, consiste à mettre les produits porteurs de métaux dans des fours à haute température afin d’extraire chaque composé métallique. Cette technique est particulièrement énergivore et produit des effluents gazeux comme du CO₂ (gaz à effet de serre) ou parfois même du dioxyde de soufre (SOx), un gaz toxique, ainsi que des poussières très fines qui se disséminent dans l’environnement.

Dans un objectif de réduction de l’empreinte énergétique et d’amélioration des méthodes de traitement, une équipe du laboratoire GeoRessources développe des procédés hydrométallurgiques. Ces procédés reposent sur une étape de mise en solution des métaux1 , à l’aide de réactifs appropriés, suivie d’étapes d’extraction liquide-liquide et/ou solide-liquide. Ces procédés visent à extraire le plus efficacement et le plus sélectivement possible les espèces métalliques ciblées pour obtenir une solution concentrée et pure qui pourra être précipitée ou cristallisée sous forme d’un solide répondant aux spécifications du marché. Cette technique permet, par exemple, la séparation du tantale et du niobium, deux métaux presque toujours associés dans un minerai, sans utiliser d’acide fluorhydrique (un composé toxique et corrosif). Des travaux sont en cours pour appliquer cette approche au recyclage des batteries lithium-ion.

Optimiser et dépolluer les sites miniers

Avant d’être un lieu d’extraction de métaux, un gisement est un « laboratoire » naturel exceptionnel pour comprendre les processus géologiques qui ont façonné la Terre depuis sa création. Des équipes scientifiques du LabEx travaillent aussi sur le terrain, en amont des forages miniers, pour étudier et comprendre les conditions physico-chimiques de la formation des gisements, et prédire la présence et la nature des composés. Ainsi, ces informations permettent de construire des modèles géologiques dits « métallogéniques » pour guider les choix de domaines à explorer, et d’implantation des forages. Les simulations numériques de la formation des gisements, permettent d’évaluer les probabilités de découverte de zones enrichies en métaux et possiblement exploitables.

Après exploitation du gisement, on retrouve souvent sur les sites miniers des résidus de métaux ou « stériles » qui n’ont pas été exploités au moment de l’activité minière du fait des connaissances géologiques et technologiques du moment. Pourtant, les résidus miniers générés lors de l’extraction d’un métal en particulier peuvent être réutilisés pour en extraire d’autres, tels que les « petits métaux » technologiques, présents en plus faible quantité. Le volet « co-valorisation » du LabEx porte une attention particulière à ces stériles et à leur valorisation.

Les environnements miniers se retrouvent souvent pollués après leur exploitation, le concept de « bioremédiation » ou « phyto-extraction » consiste à utiliser des organismes vivants pour dépolluer un milieu. Certains végétaux dits hyper-accumulateurs ont une capacité d’accumulation des éléments métalliques, et d’adaptation sur des milieux riches en métaux qui ouvre la voie à une nouvelle approche couplant dépollution et production industriel de métaux : l’agromining. Les travaux réalisés dans le cadre du LabEx ont par exemple démontré la faisabilité de l’extraction par des plantes de nickel de sols pollués en Albanie. Par ailleurs, la culture de fougères hyper-accumulatrices de terres rares et de plantes adaptées pour la création rapide de biomasse ont permis aux équipes du LIA2 d’améliorer et stimuler la re-végétalisation des terres, de la région de Guanzhou en Chine, dévastées par l’extraction superficielle des terres rares.

Le recyclage de matières métalliques déjà utilisées fait encore beaucoup débat. En effet, les quantités recyclables sont bien inférieures aux besoins. Néanmoins, recycler une partie des ressources est indispensable pour sécuriser les stocks de ressources minérales et économiser de l’énergie. Les méthodes d’exploitation des gisements, de traitement des métaux, et celles de recyclage sont encore à améliorer. Par ailleurs, les mines des métaux les plus exploitées sont situées hors de la France et de l’Europe: le Canada, la Chine, le Brésil ou l’Australie comptent parmi les grands producteurs de métaux. Il semblerait ainsi que la relocalisation des sites miniers soit une des voies pour diminuer notre dépendance, réduire les coûts énergétiques et l’empreinte environnementale liés aux transports, ainsi que pour s’assurer que les méthodes d’exploitation des entreprises minières respectent tous les critères SEG (sociétaux, environnementaux et de gouvernance).

Bien que la demande croissante en métaux impacte fortement la disponibilité des ressources minérales, l’utilisation des métaux reste une alternative prometteuse aux énergies fossiles. Il est néanmoins nécessaire d’intégrer une réflexion sur les méthodes utilisées dans toutes les étapes du processus d’exploitation des métaux, d’envisager les risques et de guider les industriels pour s’inscrire dans une démarche de transition énergétique durable.

Léa Lahmar